Artykuł sponsorowany

Sposoby cięcia metali – przegląd metod i technik stosowanych w przemyśle

- Klasyczne cięcie mechaniczne: piły i nożyce do metalu

- Cięcie tlenowe: stal węglowa i grube płyty

- Cięcie plazmowe: szybkie rozdzielanie blach i profili

- Cięcie laserowe: najwyższa precyzja i gładkie krawędzie

- Cięcie strumieniem wody: chłodno i bez odkształceń

- Automatyzacja i CNC: dokładność, powtarzalność, wydajność

- Jak dobrać metodę cięcia do materiału i aplikacji

- Przykłady zastosowań w produkcji B2B

- Bezpieczeństwo i jakość krawędzi: o czym pamiętać

- Wsparcie produkcyjne: od prototypu po serię

Jak najszybciej: najczęściej stosowane metody to cięcie mechaniczne (piły, nożyce), cięcie termiczne (tlenowe, plazmowe), cięcie laserowe oraz cięcie strumieniem wody. Wybór zależy od rodzaju metalu, grubości, wymaganej precyzji, jakości krawędzi i kosztu. Poniżej znajdziesz praktyczny przegląd technik, ich plusy, minusy i typowe zastosowania w produkcji przemysłowej.

Przeczytaj również: Elementy komunikacji dachowej - bezpieczne poruszanie się po dachu

Klasyczne cięcie mechaniczne: piły i nożyce do metalu

Cięcie mechaniczne opiera się na oddzielaniu materiału narzędziem skrawającym lub tnącym bez wprowadzania ciepła. W praktyce używa się pił tarczowych, pił taśmowych, gilotyn i nożyc do metalu. To uniwersalny wybór dla stali konstrukcyjnych, aluminium, miedzi i tworzyw, szczególnie przy prostych kształtach, profilach i prętach.

Przeczytaj również: MLP Mirków – doskonałe miejsce dla logistyki i przemysłu

Najważniejsze atuty to brak strefy wpływu ciepła (HAZ), stabilna geometria elementu i niskie koszty jednostkowe przy prostych operacjach. Ograniczenia? Mniejsza prędkość przy skomplikowanych kształtach i konieczność obróbki wykańczającej przy bardzo wymagających tolerancjach. W małych i średnich seriach mechanika wygrywa prostotą i dostępnością parku maszynowego.

Przeczytaj również: Jak cokoły betonowe ogrodzeniowe mogą wpłynąć na trwałość ogrodzenia?

Cięcie tlenowe: stal węglowa i grube płyty

Cięcie tlenowe (palnik tlenowo-acetylenowy) to klasyka dla grubych blach ze stali węglowych. Reakcja egzotermiczna żelaza z tlenem wspomaga proces, co umożliwia przecinanie znacznej grubości przy relatywnie niskich kosztach sprzętu. Metoda dobrze sprawdza się w budownictwie, serwisie i prefabrykacji ciężkiej.

Trzeba jednak liczyć się z szeroką strefą wpływu ciepła, ryzykiem odkształceń i koniecznością obróbki krawędzi. Nie nadaje się do stali nierdzewnych i aluminium bez dodatkowych technologii.

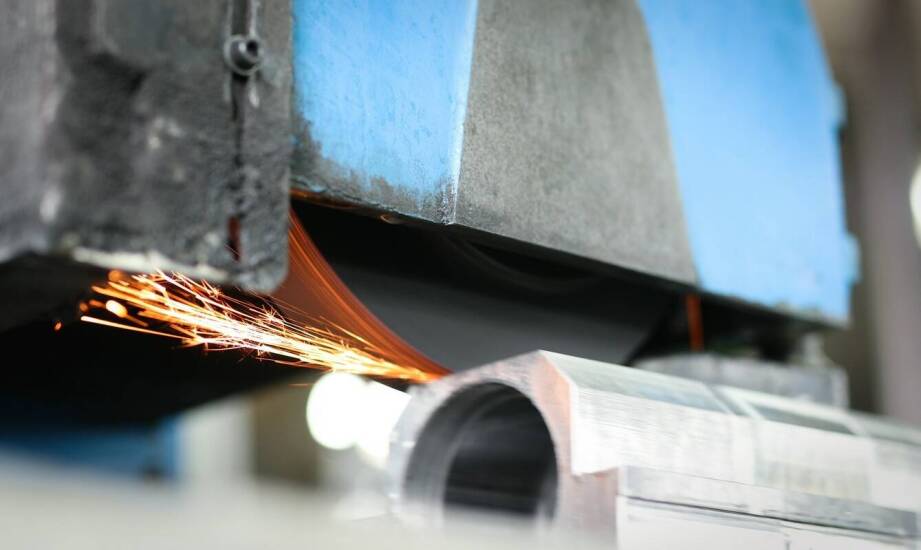

Cięcie plazmowe: szybkie rozdzielanie blach i profili

Cięcie plazmowe wykorzystuje strumień plazmy o temperaturze powyżej 20 000°C do topienia i wydmuchiwania metalu. Działa na stal węglową, nierdzewną i aluminium, oferując wysokie prędkości i dobrą jakość krawędzi w zakresie małych i średnich grubości oraz skuteczność przy elementach grubych.

Zalety to duża wydajność, możliwość cięcia ręcznego i automatycznego (stoły CNC), a także elastyczność w pracach montażowych. Wady: strefa wpływu ciepła, szersza szczelina cięcia niż w laserze oraz emisja gazów i dymów wymagająca odciągu. W konstrukcjach stalowych i budowie maszyn to często najlepszy kompromis koszt–tempo.

Cięcie laserowe: najwyższa precyzja i gładkie krawędzie

Cięcie laserowe topi lub odparowuje materiał dzięki skupionej wiązce lasera, najczęściej CO₂ lub światłowodowej (fiber). Metoda zapewnia wysoką precyzję, wąską szczelinę cięcia i gładkie krawędzie, co minimalizuje obróbkę wtórną. Idealna do złożonych konturów, drobnych detali, perforacji i cienkich oraz średnich blach.

W produkcji seryjnej laser na maszynach CNC gwarantuje powtarzalność i krótki czas przezbrojenia. Ograniczeniem są koszty inwestycyjne i spadek efektywności przy bardzo grubych materiałach, gdzie lepiej sprawdza się plazma lub tlen.

Cięcie strumieniem wody: chłodno i bez odkształceń

Cięcie wodą (waterjet), często z dodatkiem ścierniwa, realizuje separację materiału bez wprowadzania ciepła. Dzięki temu minimalizuje odkształcenia i nie zmienia struktury metalu. Metoda przeznaczona jest dla metali, kompozytów i tworzyw, a także materiałów warstwowych, w których termika byłaby problemem.

Atuty waterjetu to precyzyjne krawędzie, brak HAZ i możliwość obróbki bardzo grubych płyt. Wadą bywa niższa prędkość cięcia względem lasera w cienkich blachach oraz wyższy koszt godzinowy. Tam, gdzie liczy się jakość krawędzi i integralność materiału, waterjet wygrywa.

Automatyzacja i CNC: dokładność, powtarzalność, wydajność

Nowoczesne technologie cięcia w przemyśle integrują sterowanie numeryczne CNC z plazmą, laserem, waterjetem i mechaniką. Efekt to wysoka powtarzalność, mniejsze straty materiałowe dzięki nestingowi, szybkie prototypowanie i łatwe przejście na serie. Ręczne palniki pozostają niezastąpione w serwisie i montaży, jednak to automatyzacja dyktuje standard jakości i czasu dostaw.

Jak dobrać metodę cięcia do materiału i aplikacji

Wybór techniki powinien wynikać z trzech kluczowych czynników: rodzaju metalu (stal węglowa, nierdzewna, aluminium), grubości i wymaganej jakości krawędzi. Laser to najwyższa dokładność i czyste krawędzie w cienkich i średnich blachach. Plazma zapewnia szybkość i uniwersalność, zwłaszcza przy elementach grubszych. Tlen sprawdza się w ciężkich płytach ze stali węglowej. Mechanika jest ekonomiczna i chłodna, a woda rozwiązuje problem odkształceń i zmian struktury.

- Precyzyjne kształty i małe detale: laser lub waterjet.

- Grube blachy konstrukcyjne: tlen lub plazma, w zależności od jakości krawędzi.

- Profile, pręty, krótkie serie: piły taśmowe/tarczowe, nożyce.

Przykłady zastosowań w produkcji B2B

W budowie maszyn i konstrukcjach stalowych plazma skraca czas przygotówki elementów, a laser wycina skomplikowane kształty z cienkich blach obudów. W przemyśle spożywczym czy chemicznym, gdzie liczy się jakość stali nierdzewnej, laser i waterjet ograniczają obróbki wykańczające. W warsztatach utrzymania ruchu klasyczne cięcie mechaniczne i palniki tlenowe umożliwiają szybkie naprawy.

Bezpieczeństwo i jakość krawędzi: o czym pamiętać

Każda metoda wymaga doboru parametrów procesu: prędkości posuwu, ciśnienia (waterjet), gazu asystującego (laser), mieszanki gazowej (tlen), prądu i dysz (plazma), geometrii zęba (piły). Odpowiednia wentylacja i odciąg dymów są kluczowe przy metodach termicznych. Kontrola HAZ, prostopadłości i chropowatości krawędzi ogranicza ilość obróbki wtórnej i poprawia montowalność elementów.

Wsparcie produkcyjne: od prototypu po serię

Jako lokalna firma usługowa w branży obróbki metalu i tworzyw łączymy cięcie z procesami takimi jak frezowanie, toczenie, szlifowanie, dłutowanie i spawanie. To skraca lead time i upraszcza logistykę po stronie B2B. Jeśli szukasz partnera do projektu, sprawdź naszą ofertę i możliwości w zakresie cięcie metali.

Podsumowanie decyzji technologicznej

- Laser: najwyższa precyzja i gładkość krawędzi, cienkie–średnie blachy, CNC.

- Plazma: szybkość i wszechstronność, grubsze elementy, umiarkowane wymagania jakościowe.

- Tlen: ekonomiczne cięcie grubych płyt ze stali węglowej.

- Mechanika: chłodno, tanio, prosto – pręty, profile, proste kształty.

- Woda: brak HAZ, minimalne odkształcenia, wysoka jakość krawędzi.

Dobierz technikę do materiału, grubości i tolerancji. Integracja z CNC zwiększy powtarzalność, ograniczy straty materiałowe i skróci czas realizacji – od prototypu, przez średnie serie, po produkcję ciągłą.

Kategorie artykułów

Polecane artykuły

Jak dobrać odpowiedni rozmiar i konfigurację zlewozmywaka dwukomorowego z szafką?

Wybór zlewozmywaka dwukomorowego z szafką to kluczowy krok w aranżacji kuchni. Przy podejmowaniu decyzji warto uwzględnić rozmiar i konfigurację, aby spełniał wszystkie wymagania użytkowników. Istotne są wymiary mebli oraz dostępna przestrzeń robocza. Różnorodność modeli pozwala na dopasowanie do in

Rodzaje i zastosowania nitownic — praktyczny przegląd możliwości urządzeń

Jeśli chcesz szybko i trwale łączyć blachy, profile czy kompozyty bez spawania i gwintowania, wybór odpowiedniej nitownicy ma kluczowe znaczenie już od pierwszego kroku. W tym przeglądzie znajdziesz konkretne różnice między typami urządzeń, przykłady zastosowań w produkcji i serwisie oraz praktyczne